A pandemia que atualmente pressiona a economia mundial nos mostrou claramente quais são os serviços essenciais sem os quais não podemos viver. Você pode achar isso uma introdução estranha ao tópico sistema de manutenção, mas, de fato, o gerenciamento de manutenção industrial é um assunto importante nesses tempos. Afinal de contas, você já viu um equipamento operando sem um serviço de manutenção?

Sem dúvida, o gerenciamento de manutenção de equipamentos é de suma importância. Isso ocorre porque o sistema de manutenção é um serviço essencial. Assim como a sociedade precisa de uma indústria operacional de alimentos para sobreviver, muitas empresas precisam de manutenção industrial para permanecerem operacionais.

Ter ativos bem mantidos é um fator crucial para atingir cotas de produção e garantir qualidade consistente do produto. No entanto, uma organização não pode permitir que os custos de manutenção, juntamente a todos os outros custos operacionais, excedam o valor da produção produzida.

A melhor maneira de manter os custos de manutenção sob controle, enquanto ainda fornece serviços de gerenciamento de manutenção industrial de qualidade, é definir um sistema de manutenção que seja funcional e implementar as estratégias corretas suportadas pelo software de manutenção.

O que é e para que serve um sistema de manutenção?

Um sistema de manutenção de maquinários e frotas ajuda a aumentar a eficiência e a vida útil de seus ativos e veículos. Tudo funciona através do acompanhamento em tempo real e a identificação do momento correto de manutenção.

Ademais, a gestão da manutenção pode ser feita sob medida para o seu negócio: indústria, agroindústria, logística e transportes, construção civil e até serviços.

A evolução dos sistemas de manutenção

Diversos fatores – da automação e big data à falta de pessoal e mudanças sociais e econômicas – ajudarão a orientar a evolução da manutenção industrial para o software. Isso, aliado à inteligência artificial, tecnologia de sensores e restrições orçamentárias, se tornará o padrão nas fábricas, levando as práticas reativas milenares para trás.

Mas como e por que as práticas de manutenção de equipamentos evoluíram de reativas para proativas? E que mudanças e tendências podemos esperar ver no futuro?

Muita coisa aconteceu na manufatura desde a revolução industrial, mas a mais dramática dessas mudanças ocorreu nos últimos cinquenta anos. Essas mudanças afetaram como os equipamentos da indústria foram mantidos.

Por exemplo, antes da Segunda Guerra Mundial, o maquinário era geralmente grande, robusto e relativamente lento, com sistemas de controle e instrumentação básicos. As demandas de produção não eram tão severas quanto são hoje.

Assim sendo, o tempo de inatividade não era tão crítico para um problema. Em algumas fábricas antigas, as máquinas fabricadas naquele período ainda são tão boas hoje quanto no dia em que foram fabricadas.

A necessidade de um sistema de manutenção

Após a guerra, no entanto, a reconstrução da indústria começou. Um mercado muito mais competitivo se desenvolveu, forçando os fabricantes a aumentarem a produção.

O excesso de trabalho das máquinas levou a um aumento no tempo de inatividade e um crescimento nos custos para consertar as máquinas. Esse aumento na produção exigiu melhores práticas de manutenção, o que levou ao desenvolvimento de softwares de manutenção para gerenciamento de manutenção industrial e gerenciamento de manutenção de equipamentos.

De fato, desde os anos 80, os equipamentos e sistemas industriais se tornaram ainda mais complexos. As demandas do mercado competitivo e a intolerância ao tempo de inatividade aumentaram, enquanto os custos de manutenção também subiram.

Juntamente às demandas por maior confiabilidade, a nova percepção dos processos de falha, as técnicas aprimoradas de gerenciamento e as novas tecnologias permitiram um entendimento mais amplo da integridade das máquinas e componentes. Assim sendo, a compreensão do risco tornou-se essencial.

Hoje em dia, compreende-se que questões ambientais e de segurança são fundamentais. Novos conceitos como monitoramento de condições, fabricação, padrões de qualidade, sistemas especializados e manutenção centrada em confiabilidade também surgiram em cena.

Sistema de manutenção na atualidade

A cada ano, pesquisas são realizadas por empresas especializadas em gerenciamento de manutenção industrial. Abaixo, listamos algumas das descobertas feitas nessas pesquisas que levantam números sobre a manutenção de equipamentos.

Estratégias de manutenção

76% das instalações de fabricação seguem uma estratégia de manutenção preventiva, 60% usam um método de execução até a falha e 52% implementam um plano de manutenção computadorizado.

Manutenção programada

48% das instalações alocam até 10% de seus custos operacionais anuais nos processos de manutenção, enquanto 39% destinam mais de 10% desse orçamento à manutenção. A instalação média gasta 20 horas por semana em manutenção programada.

Atenção aos sistemas

Equipamentos de produção, equipamentos rotativos (motores, transmissão de energia, entre outros) e sistemas de energia de fluidos (como aéreo e hidráulico) são as três áreas em que as instalações dedicam o maior suporte de manutenção. Outras áreas de suporte significativo à manutenção são sistemas internos de distribuição elétrica e equipamentos de manuseio de materiais.

Tempo de inatividade não programado

A principal causa de tempo de inatividade não programado nas instalações dos entrevistados continua sendo o equipamento antigo (34%), seguido por falha mecânica (20%) e erro do operador (11%). Mais de quatro em cada 10 instalações – 46% – planejam resolver e reduzir o tempo de inatividade, atualizando seus equipamentos e ajustando sua estratégia e sistema de manutenção.

Treinamento

As equipes de manutenção são treinadas principalmente em habilidades básicas de mecânica (77%) e elétrica (70%), além de segurança (71%). Outros tipos de treinamento incluem lubrificação (51%) e motores, caixas de engrenagens e rolamentos (50%).

Tecnologias

As tecnologias mais comuns usadas pelas instalações para monitorar e gerenciar a manutenção são CMMS (50%), planilhas e agendas internas (47%) e registros em papel das rodadas de manutenção (46%).

Terceirização

A instalação média terceiriza 20% de suas operações de manutenção industrial. As principais causas são a falta de habilidades entre os funcionários atuais e a falta de tempo e recursos para manutenção.

Quais as vantagens de implementar um sistema de manutenção?

Esteja você mantendo vários veículos ou uma frota inteira, você tem mais em mente do que saber se o seu software pode ou não atender aos seus requisitos. Você precisa de respostas rápidas, precisa de relatórios que façam sentido e que tudo esteja acessível em toda a empresa.

Para isso, as empresas de transporte e armazenagem em todo o mundo usam software de gerenciamento de manutenção de frota para controlar custos de manutenção, evitar proativamente avarias de veículos, prolongar amplamente a vida útil dos ativos, aumentar a disponibilidade de veículos e melhorar a segurança de suas frotas de veículos.

Com um software de manutenção para sua frota, é possível contar com recursos avançados, tais como:

- Integrar aos módulos de rastreamento de frota;

- Programar inspeções físicas em andamento;

- Gerenciar ordens de serviço únicas e com vários ativos;

- Identificar veículos de alto volume ou alto risco;

- Enviar dados em tempo real aos dispositivos de rastreamento de veículos GPS através de integrações;

- Reduzir as emissões de resíduos e carbono;

- E muito mais, como você confere a seguir.

Qual sistema de manutenção escolher?

O software da Rabbot é, de fato, o mais completo para quem procura uma metodologia voltada para o futuro da gerenciamento industrial.

Com o sistema de manutenção Rabbot, sua empresa contará com diversos recursos avançados que economizarão tempo e alavancarão a produtividade. Afinal de contas, adotando esse sistema de manutenção, sua empresa ganha uma plataforma completa que conta com total visibilidade da sua frota e automatiza mais de 75% das tarefas manuais.

A seguir, você conhece como o software de manutenção industrial da Rabbot pode auxiliar todos os processos e torná-los mais simples, evitando dores de cabeças desnecessárias.

Recursos da plataforma Rabbot

Checklists digitais personalizados

A Rabbot elimina checklists de papel e disponibiliza um aplicativo de checklist digital que pode ser customizado de acordo com suas necessidades.

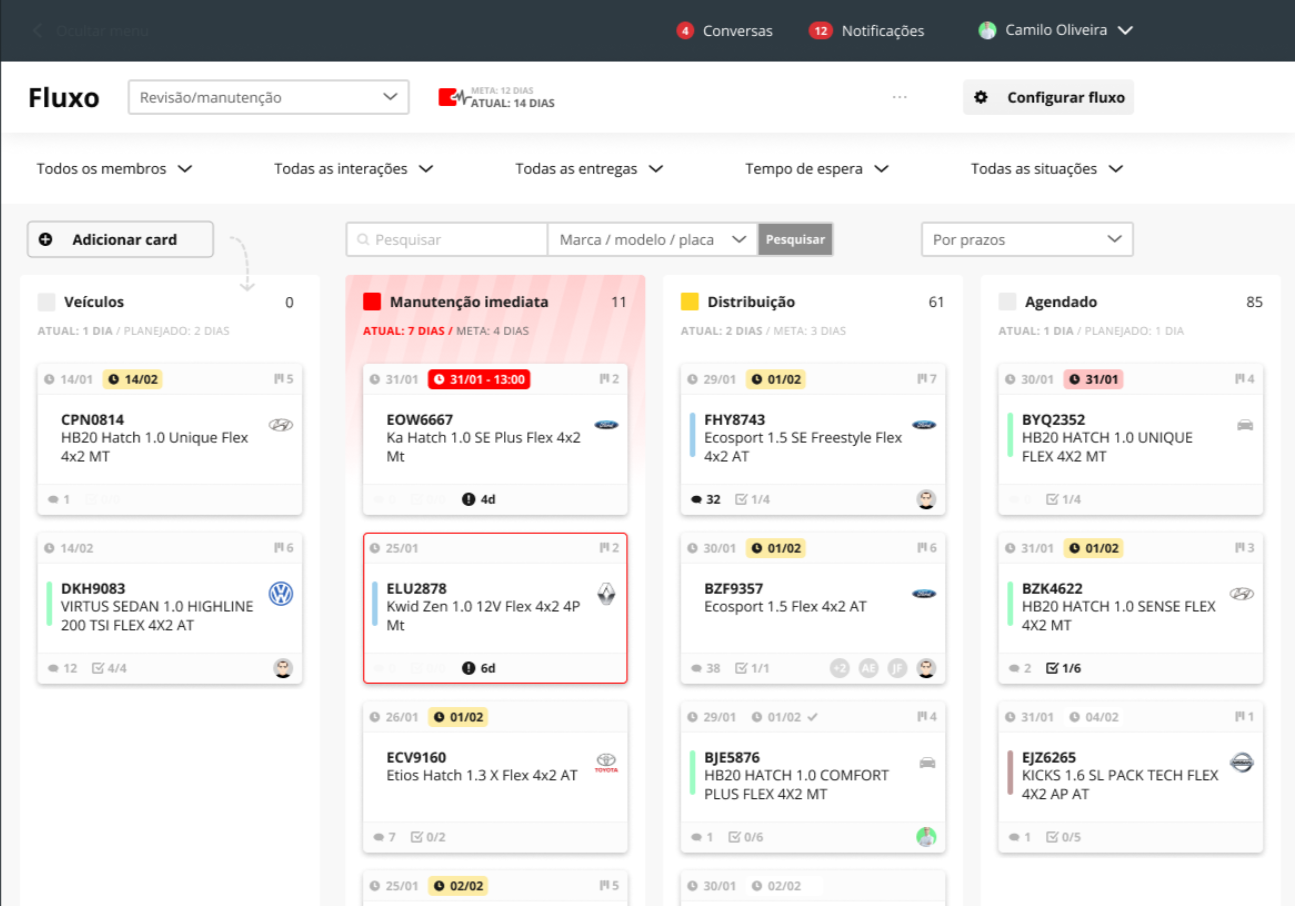

Organização em Kanban

A plataforma Rabbot organiza todos os dados e disponibiliza todas as etapas da gestão de sua frota em Kanban, proporcionando maior visibilidade para sua operação.

Automação de tarefas

Com base nas informações coletadas via checklist digital ou integração com outros sistemas, é possível automatizar disparos de notificações, marcar responsáveis, mudar status de serviços e realizar diversas outras ações.

Confira as principais tarefas de manutenção preventiva, corretiva e preditiva que você pode automatizar.

Automatize o cronograma de vistorias e manutenções

Programe e controle prazos, dispare notificações, garanta a execução de seu cronograma de vistorias e reduza paradas não programadas.

Gestão da manutenção automática

Acompanhe e centralize as etapas de seu ciclo de manutenção, eliminando ruído de comunicação entre colaboradores, condutores e fornecedores.

Encaminhe sinistros e O.S. para as áreas responsáveis

Com base em informações específicas provenientes de checklists ou integrações, o sistema cria e dispara chamados para as áreas responsáveis.

Notificações em anormalidades no processo

Programe notificações para ser avisado sobre possíveis avarias, atrasos e anormalidades em qualquer processo.

Checklists 100% personalizados

Substitua todos os seus checklists e suas ordens de serviço de papel por checklists digitais com funcionalidades avançadas.

Solicite fotos com recurso de marcação

Solicite fotos em seus checklists e permita que o usuário faça marcações para destacar avarias.

Faça leituras de OCR e QR Code

Elimine erros de digitação de placas com a funcionalidade de OCR e facilite a inserção de informações com a leitura de QR Codes.

Envie todas as informações para a plataforma

Acompanhe direto da plataforma, em tempo real, todos os dados registrados no sistema.

Geolocalização

Saiba o local exato em que o checklist foi preenchido e ganhe velocidade em ordens de serviço de sinistros.

Saiba os status de todas as etapas de sua operação

Organize seu fluxo de serviços em colunas e confira o status das etapas, como “aguardando atividade”, “em execução” ou “concluído”.

Visualize tarefas de acordo com a prioridade

Filtre as tarefas por prazo ou importância e tenha visibilidade para priorizar as tratativas mais urgentes.

Cadastre veículos e condutores

Digitalize e organize todas as informações de veículos e condutores dentro da plataforma utilizando integrações, planilhas ou cadastros manuais.

Receba comentários e detalhes de seus veículos

Adicione comentários, marque responsáveis, controle datas e liste atividades dentro dos cards referentes aos veículos.

Automatize disparos de notificações

Não perca mais tempo escrevendo e-mails ou fazendo ligações. Nosso sistema dispara notificações via SMS, e-mail ou push, conforme a condição que você predeterminar.

Marque responsáveis ou tags de prioridade

Se os mesmos processos são direcionados sempre para as mesmas pessoas, automatize essa atribuição de tarefas e faça segmentação por categoria.

Movimente cards no fluxo

Você pode criar ações que modificam status de serviços. Por exemplo, se um checklist de serviço foi concluído na oficina, o card migra automaticamente para a coluna de tarefas finalizadas.

Não perca prazos nem agendamentos

Se você precisa agendar vistorias ou colocar veículos em desmobilização, sempre que a quilometragem de um carro estiver próxima de 10 mil, por exemplo, você pode programar agendamentos e notificações para se manter informado.

Tenha controle de cada etapa de sua gestão de veículos

Entrega e devolução

Controle recebimentos, entregas, avarias e avise o cliente assim que o veículo estiver disponível.

Faça acompanhamentos a distância

Tenha acesso a todos os dados de seus veículos: quilometragem, localização, inventários e muito mais!

Gestão de sinistros

Ganhe velocidade na gestão de sinistros, avarias e na identificação de condutores.

Gestão da manutenção

Programe o agendamento automático de serviços de acordo com os dados do veículo.

Desmobilização digital

Ganhe previsibilidade e antecipe os processos de preparação de seus veículos para venda.

Controle de entradas e saídas

Gerencie a entrada e saída de veículos, priorizando de forma estratégica a locação e a movimentação.

Como será o futuro do gerenciamento de manutenção industrial?

A implementação futura de sistemas de manutenção verá uma maior integração dos sistemas comerciais e técnicos, com um uso mais inteligente dos dados coletados. Eles protegerão os usuários contra mudanças de pessoal, com a perda inerente de seu aprendizado, e permitirão escolhas mais bem informadas para os tomadores de decisão.

O uso de sistemas e sensores tão abrangentes permitirá uma vasta coleta de dados, o que inevitavelmente causará desafios ao gerenciamento. Sem dúvida, isso exigirá que pessoas excepcionalmente treinadas executem, mantenham e gerenciem esses sistemas e dados, o que pode continuar sendo um problema se houver falta de talento técnico disponível. Assim, a captura de pessoas com esse conhecimento especializado e o treinamento de novas pessoas continuará sendo essencial para a exploração de manutenção avançada.

A manutenção sempre teve a mesma definição. É o gerenciamento, controle e execução que garantirá que os níveis de design de disponibilidade e desempenho dos ativos sejam alcançados, a fim de atender aos objetivos de negócios.

O problema que está impulsionando a evolução da manutenção é que os objetivos de negócios são variáveis ao longo do tempo. Eles mudam continuamente e continuarão mudando no futuro. Por isso, é importante implementar hoje o sistema de manutenção Rabbot, que trabalha a favor da indústria. Afinal de contas, a tendências é que eles se tornem cada dia mais onipresentes e necessários. Fale com um de nossos especialistas!

Bom dia!

Qual valor que pago por mês desse programa.

Olá Moisés, para falar com um de nossos especialistas acesse:

https://rabbot.co/contato/