Manutenção preventiva se refere à manutenção regular e rotineira de equipamentos. A mesma é aplicada como garantia de que eles continuarão ativos e operantes. Desse modo, evita-se imprevistos e seus altos custos decorrentes, bem como um indesejado tempo de inatividade.

De fato, a manutenção preventiva de máquinas e equipamentos é indicada como uma iniciativa de precaução. Isto é, uma programação e um planejamento cuidadoso antes que um problema real surja no aparelho em questão.

Em outras palavras, a estratégia de manutenção é um conjunto eficiente de controle e monitoramento regular. Seu propósito se concentra em reduzir ou barrar possíveis falhas. Mantém-se, assim, um desempenho seguro e funcional em equipamentos e maquinários em geral, incluindo, por exemplo, equipamentos industriais, automotivos e hidráulicos.

O que é manutenção preventiva?

A manutenção preventiva é, por via de regra, uma medida planejada – ao contrário da manutenção corretiva. Isso significa que sua realização ocorre de modo periódico, fundamentado em índice ou cronograma de funcionamento.

Em linhas gerais, esse tipo de manutenção é considerado a melhor alternativa quando o assunto é redução de custos. Afinal, sua programação assegura que os equipamentos e maquinários permaneçam operando com desempenho máximo.

Por essa razão, os danos e desgastes nos instrumentos são significativamente menores. Por extensão, os gastos com reposições de componentes e peças não comprometem o orçamento da empresa.

Contudo, é interessante ressaltar que esse gênero de manutenção deve ocorrer independente de falhas reais manifestadas. Isto é, seu caráter preventivo requer que, em alguns casos, as empresas invistam em manutenções sem que haja uma precisão imediata.

Qual a diferença entre manutenção corretiva, preventiva e preditiva?

Tanto a manutenção preventiva quanto a manutenção preditiva são projetadas para otimizar a confiabilidade dos equipamentos. Por conseguinte, reduz-se a quantidade de reatividade a falhas.

Em ambos os casos, as ordens de serviço são agendadas com considerável antecedência. Dessa forma, executa-se a manutenção antes que haja uma necessidade emergente. No entanto, existe uma diferença essencial entre as manutenções preditivas e preventivas.

Como visto acima, a manutenção preventiva é agendada regularmente, independentemente da condição atual da máquina ou equipagem. Enquanto isso, a manutenção do tipo preditiva é agendada com base nas condições dos equipamentos.

Simplificando: a preventiva é agendada em intervalos regulares; a preditiva é agendada conforme necessário. O custo da manutenção preditiva é reduzido em termos de materiais e mão de obra. Já o da preventiva, por sua vez, tem menor valor de custo em sua implementação.

A manutenção corretiva, por outro lado, apresenta diferenças menos tênues. Em suma, sua definição abarca qualquer manutenção executada a fim de restaurar as características de operação ideais e iniciais de uma máquina ou equipamento. Por consequência, suprime-se e promove-se a exclusão das fontes existentes de falhas.

A manutenção corretiva tende a ocorrer em duas circunstâncias diferentes, a depender do contexto:

1. Devido a uma pane ocorrida de modo inesperado e não planejado, como, por exemplo, diante a suspensão no funcionamento de um redutor.

2. Em segundo caso, devido a problemas identificados e devidamente relatados por meio de um programa de monitoramento, ou seja, programas que trabalham monitorando as condições de maquinários e equipamentos. Nesse caso, os programas podem intervir após detectarem uma vibração anormal no motor.

Resumindo, a diferença essencial da manutenção corretiva para as demais é que ela ocorre após a existência comprovada de uma falha.

Você também pode gostar de ler:

- Gestão de frotas 4.0: o que é e o que esperar para o futuro

- Como automatizar a manutenção preventiva de sua frota com a Rabbot?

- Como automatizar a gestão de veículos com a metodologia Rabbot

- Como implementar um plano de manutenção infalível: da teoria à prática

Como elaborar um plano de manutenção preventiva?

Sem dúvida, o plano de manutenção preventiva consiste em uma peça chave para uma gestão eficiente nos setores de revisão. Afinal, ele é um dos encarregados por incrementar os índices de confiabilidade e disponibilidade das equipagens gerais.

A manutenção preventiva contempla todas as iniciativas destinada a prevenir quebras, panes e falhas. Por exemplo:

- Ajuste;

- Lubrificação;

- Limpeza;

- Substituição de peças desgastadas;

- Reaperto;

- Inspeção.

No documento do plano de manutenção preventiva são registradas todas essas atividades citadas. Além disso, são adicionadas informações sobre a periodicidade, frequência e localização dos componentes, peças, materiais e equipamentos que serão utilizados. Sem esquecer, claro, dos profissionais que serão responsáveis por executar as medidas.

Pensando nisso, é indicado que o plano de manutenção preventiva seja elaborado dentro de um template roteirizado. Em outras palavras, de forma similar a um script/roteiro.

Assim, o documento servirá como suporte, orientando os profissionais envolvidos. Como resultado, a empresa poderá contar com uma realização de tarefas segura, padronizada e com índices altos de qualidade.

Nesse plano de manutenção devem figurar as informações necessárias para instruir, de modo intuitivo, todos os colaboradores. Serve, dessa forma, como uma referência nas tomadas de decisões em tempos hábeis.

Devem ser previamente planejadas todas e quaisquer tarefas referentes à manutenção. Afinal, o plano de ações está diretamente ligado à diminuição nos gastos de manutenção. Além, é claro, de ser um impulso para importantes indicadores, como o de disponibilidade e confiabilidade.

Por que realizar um plano de manutenção preventiva?

Sem dúvida, o corte de desperdícios é o benefício principal da realização de um plano de manutenção. Aqui podemos incluir tanto desperdícios de materiais quanto de tempo e mão de obra.

Quando uma empresa deixa de planejar uma atividade, independente de estar ou não associada à manutenção, ela certamente está desperdiçando um destes três recursos.

As porcentagens não deixam mentir. Está comprovado que, em atividades sem planejamento, ocorre um desperdício de tempo de 65%. Isto é, em oito horas regulares de trabalho, menos de três horas são efetivamente aproveitadas.

Por isso, a implementação correta de controle e planejamento de manutenções é a melhor maneira de reduzir o desperdício de tempo nas atividades envolvidas. Assim, é possível dimensionar de modo assertivo a quantidade de atividades que devem ser realizadas para assegurar que os ativos continuem confiáveis e disponíveis.

Após a empresa implantar um plano correto, a expectativa de tempo produtivo sobe de 35% para 65%. Em primeira instância, essa já pode ser encarada como uma gigantesca elevação na produtividade de equipe. Afinal de contas, o tempo produtivo é aumentado de menos de três horas para mais de cinco horas.

O que é falha potencial?

A falha potencial é apontada como o momento em que as falhas surgem nos ativos.

Por definição, quando a falha potencial é detectada, ela ainda está em um estágio inicial, ou seja, um estágio em que o funcionamento da equipagem não está completamente comprometido. No entanto, a partir desse momento, seu desempenho e performance começam a decair gradativamente.

Sem dúvida, muitos equipamentos e máquinas não sofrem falhas abruptas. Suas falhas são, por outro lado, potenciais. Isso significa, portanto, que são emitidos sinais ou avisos de que o equipamento está perto de falhar.

Quando a manutenção preventiva deve ser realizada?

Em geral, as manutenções preventivas são agendadas usando como critério o uso ou o tempo.

No critério de tempo, a empresa determina a regularidade com que a inspeção, a limpeza e também a manutenção de um equipamento devem ser feitas. É como, por exemplo, fazer a troca do óleo do automóvel a cada dois meses.

No caso do uso, a empresa determina que a reparação de equipamentos mais utilizados deve ser realizada mais regularmente do que a de equipamentos subutilizados, por exemplo, quando é determinado que a troca de óleo ocorrerá após determinado número de quilômetros percorridos. Nesse caso, independente se a distância é percorrida em dois meses ou quatro.

Como criar um cronograma de manutenção preventiva de máquinas?

O cronograma de manutenção é indispensável para o controle e planejamento adequado do serviço de manutenção.

O primeiro passo é elaborar um plano de manutenção, como já abordado acima. Feito isso, o programador responsável deve incorporar o plano em um cronograma. Garante-se, assim, que as atividades sejam executadas de acordo com os agendamentos.

Para simplificar, o cronograma de manutenção nada mais é do que um calendário. Nele, é definida a frequência com que as tarefas relativas à manutenção são executadas.

Um cronograma de manutenção pode determinar as frequências mais variadas para execução de tarefas. Desse modo, a frequência pode ser anual, mensal, quinzenal, semanal ou até mesmo diária.

De fato, os programadores podem enfrentar alguns desafios na montagem de um cronograma de manutenção. O maior destes é introduzir de modo correto o andamento das atividades no cronograma de produção. Além disso, parece haver um desafio no cálculo exato do tempo de duração das atividades de reparação.

A elaboração de um calendário de manutenção é uma atividade que gerencia riscos. Afinal, uma vez que o programador faz uma estimativa de tempo insuficiente para uma tarefa, todo o cronograma pode acabar sendo comprometido.

Em contrapartida, existem também consequências para estimativas de tempo que ultrapassam o necessário. Por exemplo, pode haver ociosidade entre os técnicos responsáveis, que terminam a manutenção antes do prazo previsto. Consequentemente, essa ociosidade gera desperdícios de dinheiro, mão de obra e tempo.

Por isso, separamos algumas dicas de como acertar no cronograma e não ser induzido ao erro. Confira a seguir!

Medir o fator da produtividade da mão de obra

Uma grande parcela dos erros na elaboração do calendário de manutenção ocorre porque programadores ignoram essa etapa. Isso significa que eles não levam em conta um fator de grande importância: a produtividade da mão de obra.

De fato, os técnicos responsáveis pela manutenção não estão necessariamente disponíveis em 100% do tempo de trabalho. Existe uma diferença decisiva entre trabalhar e produzir.

Para os serviços de manutenção, a média brasileira de mão de obra varia entre 12 a 25 porcento. Como demonstrado anteriormente, isso significa que das oito horas regulares de trabalho, apenas duas são produtivas.

Por isso, ao planejar um cronograma, o programador deve considerar este índice de produção dos técnicos. O mais indicado a ser feito antes de dar início na programação de tarefas é medir o tempo de produtividade da equipe.

Para esse cálculo, é necessário ter em mente que cada função possui um diferente fator produtivo. Eletricistas têm fatores de produção distintos dos mecânicos, por exemplo. Os valores de produtividade dos mecânicos são discrepantes dos soldadores e assim sucessivamente.

Estar a par do plano de manutenção preventivo

Nunca é demais frisar que o planejamento de manutenção deve ser feito antes da programação. Afinal, informações fundamentais para a elaboração do cronograma são levantadas durante a etapa do planejamento.

Por esse motivo, o programador encarregado deve estar a par de todo o plano de manutenção do qual atribuirá ao cronograma. Desse modo, o programador poderá, por exemplo, definir os dias em que os equipamentos serão parados para a manutenção preventiva.

Separamos abaixo algumas das perguntas primordiais que um programador deve obter a resposta antes de elaborar um calendário de manutenção:

- Qual será a carga horária para cada uma das tarefas?

- Para a realização de cada uma das atividades, quantos funcionários serão necessários?

- Quais ferramentas e materiais serão precisos para realizar as atividades determinadas?

- Quanto tempo levará para preparar o maquinário ou equipamento que passará pela manutenção?

Definir as prioridades da manutenção

Sem dúvida, um cronograma de manutenção não se faz somente com planos de serviço – ou seja, manutenção preditiva e preventiva. Afinal, devem também ser agendadas as solicitações para os serviços de manutenções corretivas.

Cada uma das solicitações de serviços contará com um nível diferente de prioridade para ser atendido. Essa prioridade irá determinar quais serviços devem ser encaixados antes ou depois no calendário. Se as manutenções preventivas são a prioridade da empresa, elas devem receber uma maior atenção por parte do programador.

Como automatizar o planejamento de manutenção?

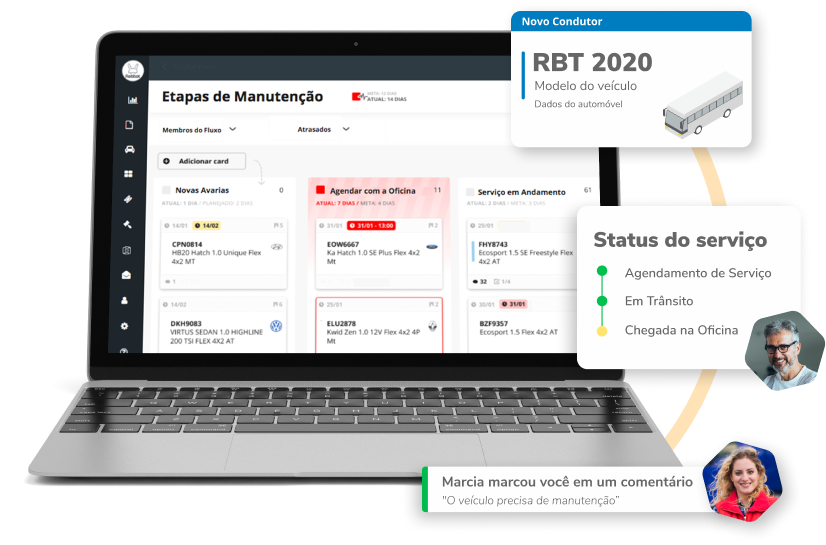

O gerenciamento preventivo pode ser muito complexo, especialmente para empresas com muitos equipamentos. Por esse motivo, muitas empresas confiam na Rabbot para realizar a manutenção preventiva sem se preocupar e sem ter dores de cabeça.

Através da Rabbot, as empresas recebem ajuda para organizar e executar todas as suas necessidades de manutenção preventiva. Além disso, é possível controlar também a manutenção corretiva, otimizando a gestão de ordem dos serviços.

Com o planejamento digital e inovador da Rabbot, as empresas podem:

- Criar um planejamento de manutenção preventiva eficaz;

- Realizar a gestão de ordem dos serviços diretamente da plataforma;

- Controlar a disponibilidade de veículos de frota e maquinários;

- Acompanhar em tempo real e à distância o status de todos os serviços.

Se está pensando em automatizar a manutenção preventiva da sua empresa, conheça já as soluções da Rabbot!