Manutenção preditiva pode ser classificada como um tipo de monitoramento de rotina. A monitoração é voltada ao desempenho e condição dos equipamentos e maquinários durante o funcionamento regular da empresa. Em suma, a aplicação da manutenção preditiva visa reduzir a probabilidade de ocorrer falhas, desgastes e danos gerais.

Isto é, essa modalidade atua mantendo baixos custos, diminuindo a regularidade de reparos de emergência, evitando paradas inesperadas e eliminando as manutenções desnecessárias.

O que é manutenção preditiva?

A manutenção preditiva funciona de modo efetivo enquanto uma estratégia de monitoramento e reparo. Ou seja, a manutenção de fato é realizada nos maquinários somente quando necessário. Em outras palavras, quando os equipamentos estão prestes a falhar.

Sem dúvida, isso traz economia de gastos. Além disso, a manutenção preditiva promove:

- Minimização do tempo gasto na manutenção de equipamentos;

- Diminuição do tempo produtivo perdido com manutenções;

- Redução no custo dos suprimentos e peças de reposição.

Em linhas gerais, o monitoramento preditivo é executado por intermédio de dados coletados e medição em campo como, por exemplo, termografia, ultrassom, análise de óleos, vibração e temperatura. Combinados, esses meios possibilitam uma maior precisão no diagnóstico.

Assim sendo, esse gênero de manutenção é caracterizado pela previsão de falhas e deteriorantes no equipamento. É possível preveni-las, por conseguinte, através dos principais parâmetros enquanto o equipamento continua operando.

Diferença entre manutenção preditiva e preventiva

Sem dúvida, veículos em condições inadequadas comprometem as frotas. Afinal, a sinistralidade acarreta gastos inconvenientes em consertos e reparos. Além disso, veículos parados e, portanto, improdutivos, são geradores de prejuízo.

Por isso, a implementação de metodologias de manutenção é necessária por parte de gestores. Tanto a manutenção preditiva quanto a preventiva são responsáveis por prever com antecedência possíveis problemas que podem ocorrer nos veículos.

Embora a grafia de ambas seja similar e elas tenham a mesma finalidade (isto é, minimizar a despesa operacional de falhas e quebras na frota), seus métodos são distintos.

De fato, a função das duas modalidades é fazer o diagnóstico e promover a substituição de equipamentos que demonstram redução produtiva e que podem, por extensão, comprometer o funcionamento geral do veículo.

Sem dúvida, a meta comum de gestores é reduzir a despesa operacional de sua frota. Contudo, é preciso levar em conta alguns critérios e informações antes de decidir qual método introduzir.

Preventiva

Na manutenção preventiva, as peças e componentes são trocados levando em conta o tempo de uso ou a quilometragem dos maquinários. Isto é independente, portanto, do estado atual em que se encontram. De modo simplificado, o parâmetro para os reparos da manutenção preventiva é a durabilidade dos elementos de acordo com os fabricantes responsáveis.

Preditiva

Já a manutenção preditiva, por sua vez, é fundamentada nas reais condições em que o veículo ou equipamento se encontra. Esse tipo de manutenção acompanha os equipamentos periodicamente, com o mesmo propósito da preventiva, contudo, com procedimentos diferentes.

Em suma, a preditiva se concentra em indicar as condições verdadeiras de um veículo ou equipamento a partir de recursos de diagnóstico. Além disso, as revisões têm como objetivo analisar o funcionamento individual das peças. A frequência dessas revisões é constante, afinal, os componentes e peças dos veículos e equipamentos são passíveis a desgastes tanto por uso quanto por questão ambiental.

Assim sendo, a manutenção preditiva, por ser periódica e monitorar individualmente, aumenta a disponibilidade e vida útil das peças. Isso é possível pois possibilita que a peça seja trocada apenas quando deixar de ser funcional.

O método preditivo usa procedimentos tecnológicos para fazer seus diagnósticos, tais como:

- Sistema de rastreamento;

- Teste de bateria;

- Ultrassom;

- Câmera termográfica;

- Análise de vibração.

Objetivos principais da manutenção preditiva

A manutenção preditiva tem como objetivos principais:

- Determinar de antemão a precisão de serviços de reparo em componente ou peça específica de um equipamento ou maquinário;

- Descartar desmontagens de inspeção desnecessárias;

- Maximizar a disponibilidade de equipamentos e maquinários;

- Reter o aumento de danos;

- Aproveitar ao máximo a totalidade de vida útil de peças e componentes dos equipamentos;

- Acrescer o nível de confiabilidade de equipamentos e maquinários.

Levando em conta os objetivos preditivos, é possível deduzir que suas medidas são direcionadas a obter redução no custo de manutenção e aumento na produtividade.

Para a manutenção preditiva ser aplicada, é necessário o uso de aparelhos e tecnologias corretas, isto é, recursos capazes de fazer o registro de fenômenos variados como:

- Alterações nos níveis da vibração nas equipagens rotativas;

- Alterações nos graus de temperatura dos equipamentos mecânicos e elétricos;

- Contaminações de óleos hidráulicos e lubrificantes;

- Alterações nos estados das superfícies;

- Alterações nas escalas de pressão.

Conceitos de manutenção industrial

De fato, os conceitos de manutenção industrial fazem referência a um composto de ações integrantes voltadas a restaurar e manter uma peça, máquina, equipamento ou sistema. Assim, a manutenção industrial é um modo de estabelecer um status operável, com o objetivo de maximizar a vida útil.

A manutenção industrial é cada vez mais adotada como uma estratégia para empresas. O propósito central é investir na excelência e competitividade operacional. Afinal, ela é encarregada diretamente pela disponibilidade dos ativos de uma organização, por isso, tem influência capital nos resultados de uma empresa.

Em suma, eles tendem a ser significativamente melhores conforme a eficácia da gestão de manutenção industrial. Uma gestão competente e operativa pode incluir, por exemplo, manutenção de máquinas industriais e manutenção de equipamentos industriais de modo geral.

Você também pode gostar de ler:

>> Sistema de manutenção: para que serve e quais as vantagens?

>> Como automatizar a manutenção preventiva de sua frota com a Rabbot?

>> Indicadores de manutenção: tudo o que você precisa saber sobre eles

Exemplos de manutenção preditiva

Um modo de compreender melhor o conceito, aplicação e importância da medida é conferindo exemplos relacionáveis de manutenção preditiva.

A endoscopia do corpo humano pode ser incluída nos exemplos de manutenção preditiva. Afinal de contas, é um sistema que mostra o que ocorre dentro do nosso corpo. A manutenção preditiva é uma espécie de endoscopia que mostra o que acontece no interior dos maquinários.

Para que a técnica tenha a utilização adequada, é preciso que as máquinas sejam construídas de modo apropriado. A previsão para o futuro é que pequeninas câmeras fotográficas sejam implantadas, por exemplo, nas circulações de sistemas de lubrificação. Assim, será possível ver com clareza quais falhas existem no interior.

Como prever falhas por meio do desempenho da frota ou das máquinas?

Sem dúvida, é essencial que toda empresa mantenha um programa de manutenção. Isso assegura que ocorrências de quebras e falhas em equipamentos sejam menos frequentes. Sem esse monitoramento e previsão de desempenho de máquinas e de frota, as empresas ficam vulneráveis e à mercê do acaso. Correm sérios riscos, por exemplo, de passar por períodos não planejados de inatividade com suas máquinas.

Consequentemente, a inatividade tende a comprometer a qualidade de produtos, bem como prazos de entrega. Logo, a demanda de clientes não é cumprida com satisfação. Além disso, falta de confiabilidade no maquinário faz com que a empresa tenha que trabalhar com estoque excessivo, isto é, buscando amenizar ou contornar os efeitos de um potencial colapso.

Por isso a manutenção preditiva vem bem a calhar quando o assunto é prever falhas por meio do desempenho. Afinal, o objetivo primordial é predizer e identificar defeitos enquanto estes estão no estágio inicial, isto é, quando as falhas ainda são potenciais.

Desse modo, a finalidade é sanar os defeitos antes que estes se agravem e se transformem em falhas funcionais. Através da análise e conhecimento de fenômenos, é possível identificar com antecedência eventuais falhas e defeitos nos equipamentos e máquinas.

Após esse exame de previsão, a manutenção preditiva passa por dois processos a fim de solucionar as irregularidades detectadas.

Etapa 1: diagnóstico

No diagnóstico, o problema é detectado. Para tanto, é preciso efetuar o diagnóstico relativo à gravidade e à origem do defeito averiguado.

Etapa 2: análise de tendência à falha

A etapa de análise consiste em promover a previsão de pane ou queda com antemão, podendo assim fazer a programação do reparo.

Técnicas usadas na manutenção preditiva

Em geral, os métodos e técnicas usados para a manutenção preditiva são variados. Afinal, existe um leque deles disponível no mercado. Contudo, separamos os quatro métodos e técnicas utilizadas por empresas, abordando suas principais funções. São eles:

- Análise de vibração;

- Termografia;

- Análise de óleo;

- Ultrassom.

Cada uma das técnicas preditivas focará na averiguação de um modo de falha, a fim de potencializar a confiabilidade, bem como a precisão de diagnóstico. Em suma, embora variadas, as medidas e métodos podem ser combinados e utilizados em conjunto.

Análise de vibração

A análise de vibração é voltada sobretudo para detectar os seguintes defeitos:

- Desbalanceamentos de massa;

- Empenamentos e desalinhamentos de eixos;

- Desgastes dos rolamentos;

- Desgastes das engrenagens;

- Problemas de ordem estrutural;

- Lubrificações deficientes;

- Irregularidades elétricas nos motores;

- Folgas.

Termografia

A termografia, por sua vez, possibilita registrar, monitorar e identificar o grau de temperatura. Assim, é gerado um termograma ou imagem térmica das peças e componentes.

Análise de óleo

Em contrapartida, a análise de óleo é consistida em análises das propriedades lubrificantes em laboratório. Ela visa verificar a existência de detritos e contaminantes. A análise de óleo de máquinas pode ser comparada com o exame de sangue realizado por humanos.

A análise de óleo é capaz de detectar defeitos tais como:

- Contaminações de modo geral;

- Falhas nas engrenagens;

- Oxidações;

- Depreciações de aditivos;

- Desalinhamentos;

- Desgastes nos componentes mecânicos (válvulas, rotores, divisões móveis de motor à gasolina e à diesel, rolamentos, engrenagens, entre outros).

Ultrassom

A técnica de ultrassom é destinada a detectar de modo precoce os vazamentos em sistemas de transportes de ar comprimidos. Também serve para vapor, bem como para demais gases. Defeitos mecânicos e fuga da corrente elétrica também podem ser detectados pela técnica.

Devido a essas propriedades, esse método tende a promover a economia de energia em empresas. Evita-se, além disso, as paradas inesperadas na produção.

Como acompanhar as condições dos equipamentos

Quando métodos preditivos são aplicados é possível fazer um acompanhamento das condições do equipamento. Afinal de contas, é emitida uma avaliação do status dos equipamentos e máquinas.

Esse estado é obtido a partir do monitoramento, acompanhamento e medição de diversos parâmetros. Em suma, o acompanhamento ou monitoramento das condições pode ser executado de três maneiras distintas.

1. Monitoramento subjetivo

A inspeção é um tipo de monitoramento subjetivo. Isto é, são ações executadas, geralmente, pela equipe de manutenção. As ações têm como finalidade o acompanhamento de determinados itens de equipamentos e máquinas.

Nesse gênero de inspeção, é necessário o uso dos cincos sentidos humanos para fazer a detecção de anormalidades. Por exemplo, o manutentor pode captar com a audição um ruído anormal vindo de uma bomba de vácuo. Ainda, em outro cenário, pode sentir uma vibração excessiva ou uma elevação de calor vinda das transmissões com mancais ou dos redutores.

Nesse tipo de inspeção humana, a confiabilidade das condições dos itens fica a depender do grau de experiência dos profissionais.

2. Monitoramento objetivo periódico

O acompanhamento ou monitoramento objetivo período, como o nome sugere, tem a periodicidade determinada previamente. Essa medida é executada por intermédio de métodos ou instrumentos específicos.

A objetividade fica em evidência no uso da medição de itens ou de pontos desejados. Estes, por sua vez, são comparados com os parâmetros de valores pré determinados.

Em geral, esse serviço é executado por profissionais qualificados, devidamente treinados para aplicar cada uma das técnicas preditivas utilizadas.

Esse critério é importante para que o uso de instrumentos e aparelhos calibrados e aferidos seja garantido. Ao mesmo tempo, é importante para que o diagnóstico correto seja feito a partir dos dados coletados.

3. Monitoramento objetivo contínuo

A diferença entre monitoramento periódico e monitoramento contínuo está justamente nos termos pelos quais são acompanhados, ou seja, contínuo e periódico.

De modo simples, é possível diferenciá-los dizendo que um é feito em períodos que são pré determinados. Já o outro, por sua vez, é executado de modo contínuo.

O principal decisivo para o monitoramento contínuo diz respeito à criticidade dos equipamentos e maquinários. Isto é, aqueles que são considerados de alto risco ou de extrema importância para os processos devem seguir um calendário contínuo.

Como automatizar processos de manutenção preditiva

Com a ferramenta certa de gestão da manutenção, automatizar os processos de manutenção preditiva pode ser simples e prático.

Quer ganhar eficiência no planejamento de manutenção preditiva? Confira alguns exemplos do que a Rabbot pode fazer pela sua empresa:

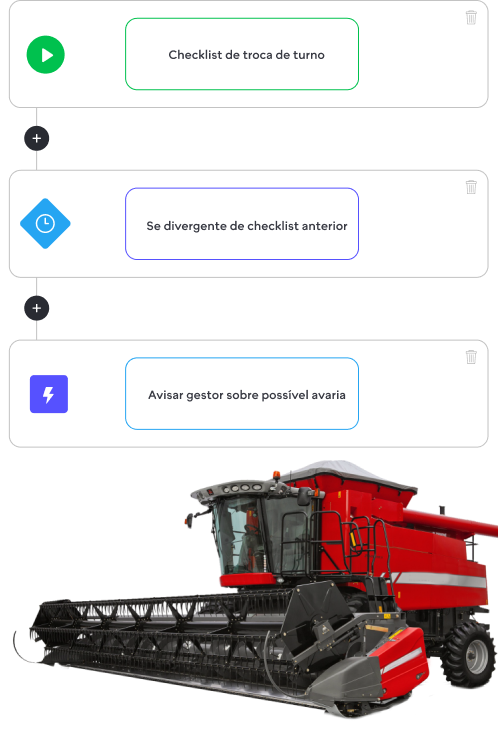

- Com o aplicativo de Checklist Digital , aliado a integrações com outras ferramentas, é possível coletar todos os dados necessários para realizar os procedimentos de manutenção preditiva e preventiva.

- Na plataforma, há uma funcionalidade que compara e detecta divergências entre os checklists preenchidos.

- Sempre que for detectada alguma anomalia ou divergência o sistema dispara alertas de prevenção de danos aos responsáveis.

- E você programa o agendamento automático de manutenção de acordo com as especificidades do ativo.

A Rabbot é um software de gestão da manutenção completo e que permite que você automatize o planejamento de manutenção preditiva e preventiva; controle a manutenção corretiva e otimize a gestão de ordem de serviços. Acesse nosso site e conheça nossa metodologia e as nossas soluções!

Material bem esclarecedor acerca de manutençäo preditiva.